O que são sopradores centrífugos

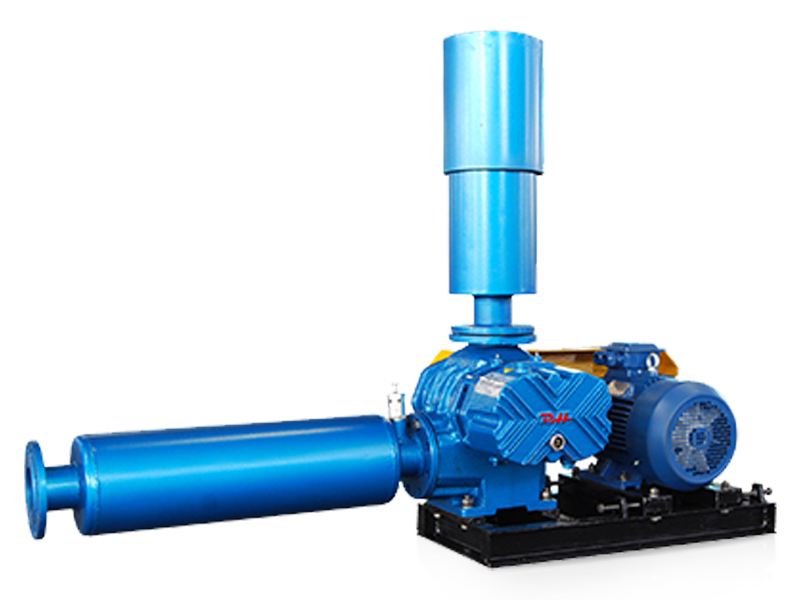

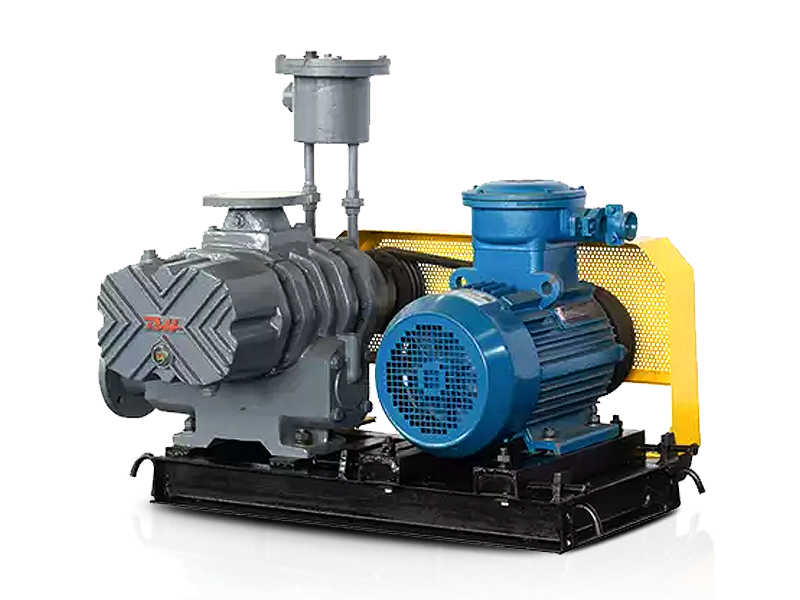

Sopradores centrífugos são dispositivos mecânicos que movem ar ou gás convertendo energia cinética rotacional em energia fluida através de um impulsor giratório alojado dentro de um invólucro em forma de espiral. Ao contrário dos ventiladores axiais que movem o ar paralelamente ao eixo, sopradores centrífugos aspiram o ar axialmente e descarregam-no radialmente a 90 graus , tornando-os ideais para aplicações que exigem aumentos de pressão moderados a altos, variando de Razões de pressão de 1,11 a 1,20 .

Esses dispositivos operam com base no princípio da força centrífuga, onde o ar entra pela entrada perto do cubo do impulsor, é acelerado pelas pás rotativas e é lançado para fora na carcaça da voluta, onde a energia cinética se converte em pressão estática. Este mecanismo fundamental permite que sopradores centrífugos lidem com taxas de fluxo de 100 CFM a mais de 100.000 CFM enquanto gera pressões de até 15 psi em configurações industriais.

Componentees principais e mecanismo de trabalho

Variações de projeto do impulsor

O impulsor representa o coração de qualquer soprador centrífugo e a configuração de sua lâmina impacta diretamente as características de desempenho. Três tipos principais de impulsores dominam as aplicações industriais:

- Lâminas curvadas para frente apresentam 24-64 lâminas rasas curvadas na direção de rotação, proporcionando alto volume em velocidades mais baixas com classificações de eficiência de 60-65%

- Lâminas curvadas para trás incorporam 10 a 16 lâminas em ângulo afastado da rotação, alcançando níveis de eficiência de 75 a 85% e proporcionando operação estável em cargas variadas

- Lâminas radiais estendem-se diretamente do cubo com 6 a 10 lâminas, oferecendo propriedades de autolimpeza ideais para lidar com fluxos de ar carregados de partículas

Habitação Voluta e Conversão Energética

O invólucro em espiral que envolve o impulsor desempenha a função crítica de converter a pressão de velocidade em pressão estática através da expansão gradual. À medida que o ar sai do impulsor em alta velocidade, a área da seção transversal em expansão da voluta reduz a velocidade enquanto aumenta a pressão. Volutas adequadamente projetadas podem recuperar 40-60% da pressão dinâmica gerado pelo impulsor, impactando significativamente a eficiência geral do sistema.

| Component | Opções de materiais | Faixa de temperatura | Aplicação Típica |

|---|---|---|---|

| Impulsor | Alumínio, Aço, Aço Inoxidável | -40°F a 500°F | Ventilação geral |

| Habitação | Aço Carbono, FRP, Aço Revestido | -20°F a 400°F | Sistemas HVAC |

| Eixo | Aço Endurecido, Aço Inoxidável | -60°F a 600°F | Processos de alta temperatura |

| Rolamentos | Bola, Rolo, Manga | -40°F a 300°F | Operação contínua |

Aplicações Industriais e Requisitos de Desempenho

HVAC e ventilação predial

Os sistemas HVAC comerciais representam o maior segmento de aplicação para sopradores centrífugos, onde atuam como manipuladores de ar de fornecimento e retorno em edifícios que vão desde complexos de escritórios até instalações de fabricação. Os sopradores centrífugos curvados para frente dominam este setor devido ao seu tamanho compacto e operação silenciosa , normalmente gerando 0,5 a 6 polegadas de pressão estática na coluna de água enquanto move 2.000 a 50.000 CFM, dependendo dos requisitos de carga do edifício.

Aplicações de Processos Industriais

As indústrias de processo utilizam sopradores centrífugos para fornecimento de ar de combustão, transporte pneumático, operações de secagem e extração de fumos. Em aplicações de combustão, os sopradores devem fornecer controle preciso do fluxo de ar mantendo as relações ar-combustível dentro de ±2% para garantir a combustão completa e minimizar as emissões. Os sistemas de transporte pneumático para materiais como cimento, grãos ou pellets de plástico exigem características de pressão-volume que os sopradores centrífugos fornecem exclusivamente, operando de 3 a 15 psi com vazões calculadas com base na densidade do material e na distância de transporte.

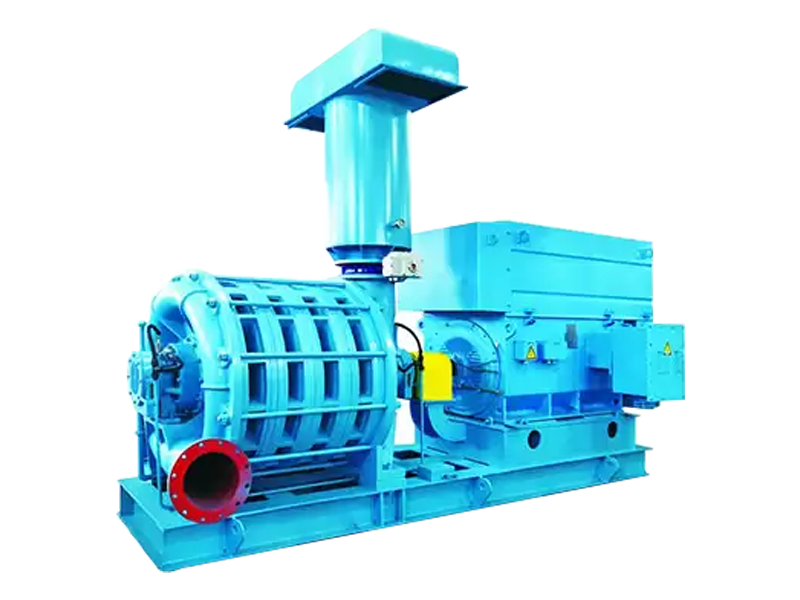

Sistemas de tratamento de águas residuais

As instalações de tratamento de águas residuais municipais e industriais dependem fortemente de sopradores centrífugos para bacias de aeração onde ocorre o tratamento biológico. Estas aplicações exigem sopradores de serviço contínuo capazes de fornecer taxas de transferência de oxigênio de 2-4 libras O₂ por cavalo-vapor hora em profundidades que variam de 12 a 30 pés. Os sopradores centrífugos multiestágio geralmente atendem esse setor, com o consumo de energia representando 40-70% dos custos operacionais totais da planta, tornando a eficiência um critério de seleção crítico.

| Aplicação | Pressão Típica (em WC) | Faixa de Fluxo (CFM) | Tipo de impulsor preferido |

|---|---|---|---|

| Fornecimento de ar HVAC | 1-4 | 5.000-40.000 | Curvado para frente |

| Coleta de poeira | 6-15 | 1.000-20.000 | radial |

| Transporte Pneumático | 40-180 | 500-5.000 | Curvado para trás |

| Aeração de Águas Residuais | 48-96 | 3.000-30.000 | Multiestágio |

| Ar de Combustão | 10-30 | 2.000-15.000 | Curvado para trás |

Critérios de Seleção e Metodologia de Dimensionamento

Calculando os requisitos do sistema

A seleção adequada do soprador centrífugo começa com a determinação precisa do fluxo de ar e da pressão estática necessários. Os cálculos do fluxo de ar devem levar em conta os requisitos reais do processo mais o vazamento do sistema, normalmente adicionando Margem de segurança de 10-15% para valores teóricos . Os cálculos de pressão estática exigem a soma de todos os componentes de resistência, incluindo perdas por atrito nos dutos, quedas de pressão no filtro, resistência da bobina e perdas em dispositivos terminais.

A curva total do sistema representa a pressão estática em relação à vazão volumétrica, e o soprador selecionado deve ter uma curva de desempenho que cruze essa curva do sistema no ponto operacional desejado. Operando entre 50-80% da capacidade máxima do soprador garante eficiência ideal e fornece capacidade de redução para condições de carga variáveis.

Considerações sobre eficiência e energia

A eficiência do soprador impacta drasticamente os custos operacionais do ciclo de vida, especialmente em aplicações de serviço contínuo. Impulsores curvados para trás e inclinados para trás alcançam eficiências máximas de 82-86% no seu melhor ponto de eficiência (BEP) , em comparação com 62-68% para projetos curvados para frente. Para um soprador de 50 HP operando 8.000 horas anuais a US$ 0,12/kWh, melhorar a eficiência de 70% para 80% economiza aproximadamente US$ 5.300 por ano em custos de energia .

Fatores Ambientais e Operacionais

A seleção deve levar em conta as condições ambientais e as propriedades do gás que afetam o desempenho do soprador:

- Os efeitos da temperatura exigem fatores de correção de densidade - o desempenho diminui aproximadamente 3,5% por aumento de 10°F acima das condições padrão

- Os impactos de altitude exigem correção de pressão - a capacidade reduz cerca de 3% por cada 1.000 pés de elevação

- Atmosferas corrosivas necessitam de materiais atualizados com acréscimos de custos associados de 40-200%

- Atmosferas explosivas exigem construção resistente a faíscas e motores potencialmente à prova de explosão, acrescentando 60-120% ao custo básico do equipamento

Curvas de desempenho e características operacionais

Compreender as curvas de desempenho do soprador centrífugo é essencial para aplicação e solução de problemas adequadas. A curva característica representa a pressão estática em relação à vazão volumétrica em velocidade constante, mostrando como a capacidade de pressão diminui à medida que o fluxo aumenta. Sopradores curvados para frente exibem regiões instáveis onde a pressão aumenta com o aumento do fluxo , criando condições potenciais de sobretensão, enquanto os designs curvados para trás demonstram curvas estáveis e continuamente descendentes.

As curvas de consumo de energia revelam diferenças críticas entre os tipos de impulsores. Os sopradores curvados para frente apresentam potência crescente com o aumento da vazão, atingindo a potência máxima na vazão máxima - uma característica que exige o superdimensionamento do motor para evitar sobrecarga. Impulsores curvados para trás demonstram características de potência sem sobrecarga com pico de potência ocorrendo em aproximadamente 70-80% do fluxo máximo , permitindo uma seleção de motor mais econômica.

Benefícios de operação em velocidade variável

Os inversores de frequência variável (VFDs) permitem economias de energia significativas ao combinar a saída do ventilador com a demanda real do sistema. Como as leis dos ventiladores determinam que a potência varia com o cubo de velocidade, reduzir a velocidade do ventilador em 20% diminui o consumo de energia em aproximadamente 49%, mantendo 80% da capacidade total de fluxo . Em aplicações de carga variável, como sistemas HVAC, onde a carga média pode ser de 40 a 60% do pico projetado, os sopradores controlados por VFD podem reduzir o consumo anual de energia em 30 a 50% em comparação com a operação em velocidade constante com controle de damper.

Práticas de instalação e manutenção

Diretrizes de instalação adequadas

A qualidade da instalação afeta diretamente o desempenho, a longevidade e os níveis de ruído do soprador. O projeto da fundação deve evitar a transmissão de vibrações enquanto mantém o alinhamento - as bases de concreto devem ser 2 a 3 vezes a massa do soprador e isolado com amortecedores de vibração classificados para eficiência de deflexão de 85 a 95% . As conexões de entrada exigem dutos retos de pelo menos 5 diâmetros de duto a montante para garantir uma distribuição uniforme da velocidade que entra no impulsor.

As condutas de descarga devem expandir-se gradualmente em ângulos não superiores a 15 graus para evitar a separação do fluxo e perdas de recuperação de pressão. Conectores flexíveis na entrada e na saída evitam a transmissão de vibração do duto enquanto acomodam a expansão térmica, com vida útil típica de 5 a 8 anos, exigindo substituição periódica.

Requisitos de manutenção preventiva

Programas de manutenção sistemática prolongam a vida útil do equipamento e mantêm a eficiência do desempenho. As tarefas críticas de manutenção incluem:

- Lubrificação dos rolamentos a cada 2.000-4.000 horas de operação usando tipos de graxa especificados pelo fabricante, com lubrificação excessiva ou insuficiente causando 40% das falhas dos rolamentos

- Inspeção mensal da tensão da correia em unidades acionadas por correia, mantendo as especificações do fabricante normalmente de 5 a 7 libras por polegada de vão

- Monitoramento de vibração trimestralmente usando analisadores portáteis com limites de alarme de velocidade de 0,3 pol/seg para aviso e 0,5 pol/seg para desligamento

- Limpeza do impulsor semestralmente em ambientes empoeirados onde o acúmulo de 1/16 polegada pode reduzir a eficiência em 5-8% e criar condições perigosas de desequilíbrio

- Monitoramento da corrente do motor para detectar alterações de carga indicando bloqueio do sistema ou desgaste do impulsor

Modos de falha e soluções comuns

As falhas nos rolamentos são responsáveis por aproximadamente 50% dos problemas dos sopradores centrífugos, normalmente causados por lubrificação inadequada, contaminação ou desalinhamento. A implementação da termografia infravermelha detecta problemas em desenvolvimento nos rolamentos, com a temperatura sobe acima de 30°F acima da temperatura ambiente, indicando falha iminente . O vazamento da vedação do eixo representa outro problema comum, especialmente em aplicações que lidam com fluxos de ar contaminados, exigindo a substituição da vedação a cada 12 a 24 meses em serviços severos.

Tecnologias Avançadas e Tendências Futuras

Projetos de aerofólios de alta eficiência

A moderna dinâmica de fluidos computacional (CFD) permite a otimização dos perfis das pás, alcançando melhorias de eficiência de 3 a 6 pontos percentuais em relação aos projetos convencionais. Os impulsores de aerofólio tridimensionais apresentam geometria de lâmina torcida que mantém ângulos de incidência ideais em toda a extensão da lâmina, reduzindo perdas de separação e ampliando a faixa operacional eficiente. Os sopradores de eficiência premium que atendem às especificações AMCA Classe A alcançam 80% de eficiência total , justificando prémios de custo iniciais de 20-35% através de poupanças de energia realizadas dentro de 2-4 anos.

Sistemas Integrados de Controle e Monitoramento

Os sistemas de sopradores inteligentes incorporam sensores que monitoram vibração, temperatura, pressão e consumo de energia com dados transmitidos para plataformas analíticas baseadas em nuvem. Algoritmos de manutenção preditiva analisam tendências operacionais identificando problemas em desenvolvimento 2 a 4 semanas antes da falha, reduzindo o tempo de inatividade não planejado em 35-50% em comparação com abordagens de manutenção reativa . A integração com sistemas de gerenciamento predial permite o controle baseado na demanda, otimizando o desempenho em múltiplas instalações de sopradores.

Recuperação de energia e recuperação de calor

Em aplicações de alta pressão, a entrada de energia mecânica cria um aumento significativo de temperatura no ar descarregado. Os sistemas de recuperação de calor captam esta energia térmica para aquecimento ambiente ou pré-aquecimento de processos, recuperando 60-75% da energia elétrica de entrada em aplicações de aeração de águas residuais. Um sistema de soprador de 200 HP pode fornecer 400.000-500.000 BTU/h de calor recuperável, equivalente ao deslocamento anual de 30-40 milhões de BTU de consumo de gás natural.

Análise de custos e considerações econômicas

A análise do custo do ciclo de vida é essencial para a seleção de sopradores centrífugos, uma vez que os custos de energia normalmente representam 75-85% dos custos totais de propriedade ao longo de 15 anos de vida útil do equipamento . Uma avaliação económica abrangente inclui o custo inicial do equipamento, despesas de instalação, consumo de energia, requisitos de manutenção e vida útil esperada.

Por exemplo, comparar um soprador de eficiência padrão de US$ 15.000 com 72% de eficiência contra uma unidade premium de US$ 20.000 com 82% de eficiência para uma aplicação de serviço contínuo de 50 HP revela os seguintes custos operacionais anuais de US$ 0,12/kWh:

- Eficiência padrão: 50 HP ÷ 0,72 × 0,746 kW/HP × 8.000 horas × US$ 0,12/kWh = US$ 49.500/ano

- Eficiência premium: 50 HP ÷ 0,82 × 0,746 kW/HP × 8.000 horas × US$ 0,12/kWh = US$ 43.500/ano

- Economia anual: US$ 6.000, proporcionando retorno simples de 0,8 anos sobre o prêmio de US$ 5.000

Esta análise demonstra por que a eficiência deve ser fortemente ponderada nas decisões de seleção, especialmente para aplicações contínuas ou de muitas horas de trabalho, onde equipamentos de eficiência premium proporcionam rápido retorno do investimento através de custos operacionais reduzidos.